- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

LCD Muran perusteellinen analyysi: syyt, mekanismit ja parannusstrategiat

Globaalilla näyttöteknologian markkinoillaLCD (nestekidenäyttö)on edelleen keskeinen valinta kulutuselektroniikan, teollisuuden ohjauksen, autojen näyttöjen ja muiden alojen alalla kypsän teknologiansa, vakaan suorituskyvyn ja korkean kustannustehokkuuden ansiosta. Kuitenkin Mura (japanilainen termi, joka tarkoittaa "epätasaisuutta"), yleinen visuaalinen vika LCD-tuotteissa, ei ainoastaan vaikuta vakavasti näytön tasaisuuteen ja käyttökokemukseen, vaan se voi myös johtaa laatukiistoihin ja kustannustappioihin ulkomaankaupan tilauksissa. Tänään tutkimme sen syitä, periaatteita ja ratkaisuja auttaaksemme sinua ymmärtämään LCD-näyttöjä paremmin ja tarjoamaan paremman visuaalisen kokemuksen maailmanlaajuisille käyttäjille.

Muran muodostumismekanismin syvällinen ymmärtäminen ja täyden linkin parannusjärjestelmän luominen on noussut näyttöteollisuuden keskeisiksi kysymyksiksi tuotteiden kilpailukyvyn parantamiseksi.

I. LCD Muran tärkeimmät syyt: Moniulotteinen jäljitettävyys valmistuksesta sovellukseen

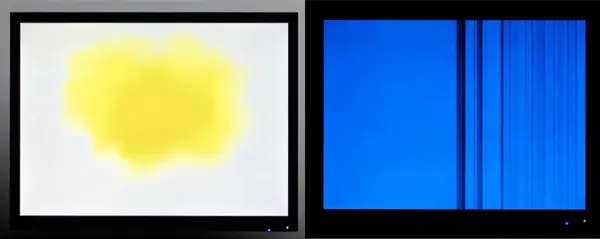

LCD Mura ilmenee väripoikkeamana, epätasaisena kirkkautena tai hajanaisina poikkeavuuksina näytöllä, mikä näkyy erityisen selvästi yksivärisillä taustoilla (erityisesti valkoisissa ja harmaasävynäytöissä). Sen syyt kulkevat läpi koko tuotteiden valmistus-, kuljetus-, varastointi- ja terminaalisovellusprosessin.

(1) Valmistusprosessien tarkkuusvirheet

LCD-näytön monikerroksinen rakenne (mukaan lukien taustavalo, nestekidekerros, värisuodatin, kohdistuskalvo jne.) vaatii kymmeniä tarkkoja prosesseja. Pienetkin poikkeamat missä tahansa linkissä voivat aiheuttaa Muran. Epäpuhtausjäämät, jotka johtuvat riittämättömästä substraatin puhdistuksesta ja poikkeamista värisuodattimen kohdistustarkkuudessa (±1 μm:n poikkeama voi vaikuttaa näyttöön) aiheuttavat pikselin RGB-suhteen epätasapainoa; kuplat tai epätasainen molekyylijärjestely nestekideruiskutuksen aikana sekä kosteuden tunkeutuminen, joka johtuu riittämättömästä tiivistystiiveydestä pakkaamisen aikana, vahingoittavat nestekidekerroksen optista konsistenssia; välikkeiden epätasainen jakautuminen (avainkomponentit, jotka säätelevät soluväliä) johtaa suoraan epänormaaliin soluväliin (nestekidesolun paksuus), joka muodostaa kirkkaus- tai väriläiskiä.

(2) Mekaanisen ja ympäristön rasituksen ulkoiset vaikutukset

LCD-moduulitovat erittäin herkkiä ulkoiselle rasitukselle. Puristuminen ja pudottaminen kuljetuksen aikana tai riittämätön rako koko koneen kokoonpanon aikana voivat aiheuttaa Cell Gapin pienenemisen paineen alaisena – kun paine on korkea, kolmen RGB-päävärin läpäisykyky heikkenee merkittävästi, jolloin muodostuu mustia pisteitä. kun paine on kohtalainen, punaisen ja vihreän valon läpäisy heikkenee selvemmin, kun taas sininen valo on suhteellisen näkyvää, mikä johtaa sinisiin pisteisiin. Lisäksi korkea lämpötila ja kosteus ympäristöt kiihdyttävät nestekidemolekyylien ikääntymistä ja kohdistuskalvon suorituskyvyn heikkenemistä, kun taas sähköstaattinen purkaus (ESD) voi vahingoittaa käyttöpiiriä ja aiheuttaa epäsuorasti Muran kaltaisia vikoja.

(3) Taajuusmuuttajan ja materiaalien epänormaali suorituskyky

Käyttöpiirien viat ovat tärkeitä Muran sähköisiä syitä. OikosulkujaTFT (Thin Film Transistor), viivahapetus tai epäyhtenäinen impedanssi johtaa signaalin siirtohäiriöihin, mikä johtaa epänormaaliin vastaavien pikselien värinhallintaan. Myöskään materiaalivirheitä ei voida jättää huomiotta – taustavalon ohjauslevyn pistematriisin vauriot, polarisaattorien paikalliset läpäisyerot tai nestekidemateriaalien riittämätön puhtaus voivat vahvistua näkyväksi Muraksi optisen lähetyksen kautta.

II. Muran muodostumisen ydinmekanismi: Optiikan ja rakenteen synergistinen epätasapaino

LCD:n näytön olemus on prosessi, jossa säädellään valonläpäisykykyä ja väriyhdistelmää säätelemällä nestekidemolekyylien taipumista sähkökenttien läpi. Muran muodostuminen on pohjimmiltaan tämän synergistisen mekanismin epäonnistuminen.

Normaalin toiminnan aikana taustavalon lähettämä valkoinen valo homogenisoituu diffuusorikalvolla, muunnetaan polarisoiduksi valoksi yhteen suuntaan polarisaattorin läpi, sitten taivutetaan nestekidekerroksella, erotetaan värisuodattimella ja muodostaa lopuksi yhtenäiset värit. Kun soluväli muuttuu puristamisen tai epätasaisen välikappaleen jakautumisen vuoksi, nestekidemolekyylien poikkeutuskulma poikkeaa suunnitellusta arvosta, mikä johtaa epänormaaliin valonläpäisy- ja polarisaatiotilaan – Cell Gapin pieneneminen muuttaa optisen polun eroa, mikä aiheuttaa epätasapainoa eri aallonpituuksilla ja -muodoilla olevan RGB-valon absorptiosuhteessa; soluvälin kasvu voi johtaa kellertävään Muraan.

Lisäksi käyttöpiirien viat aiheuttavat paikallista sähkökentän vääristymistä, mikä estää nestekidemolekyylejä poikkeamasta ohjeiden mukaisesti, mikä johtaa kirkkauteen tai värikontrastiin tällä alueella olevan pikselin ja ympäröivän alueen välillä; epäpuhtauksien tai kosteuden tunkeutuminen tuhoaa nestekidemolekyylien järjestelykestävyyden muodostaen epäsäännöllisiä optisia sironta-alueita, jotka näkyvät pilvinä tai pistemäisinä Muraina.

III. Systemaattiset parannusstrategiat: Lähteen hallinnasta päätetakuun

Muran ratkaisu edellyttää täyden linkin "ennaltaehkäisy-ilmaisu-korjaus-optimointi" -järjestelmän perustamista, jossa yhdistyvät valmistusprosessin päivitys, laadunvalvontastandardien vahvistaminen ja sovellusskenaarioiden mukauttaminen laadun saavuttamiseksi suljetussa kierrossa.

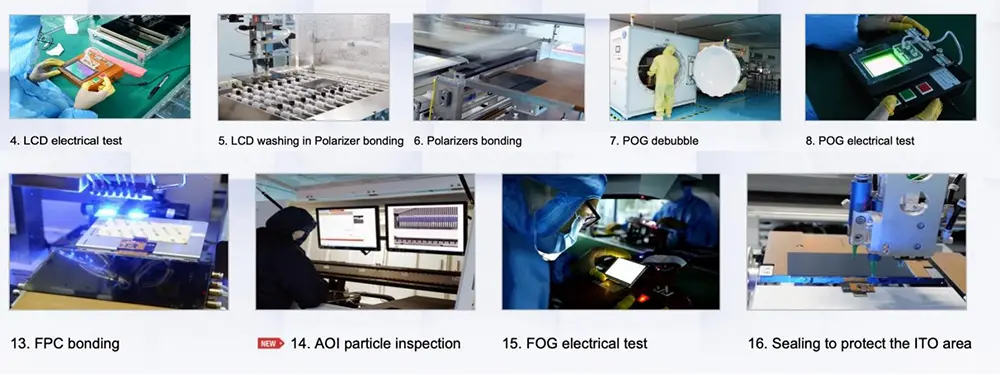

(1) Valmistuksen loppu: prosessin optimointi ja lähteiden estäminen

● Päivitä tarkkuusvalmistuslaitteet: Ota käyttöön erittäin tarkkoja substraattien puhdistusjärjestelmiä (kuten plasmapuhdistustekniikkaa) epäpuhtauksien jäännösmäärän vähentämiseksi, ota käyttöön automaattiset värisuodattimen kohdistuslaitteet ohjaamaan kohdistustarkkuutta ±0,5 μm:n sisällä; optimoi nestekidenäyttöprosessi vähentääksesi kuplien muodostumista.

● Vahvistaa prosessin sisäistä laadunvalvontaa: Ota käyttöön konenäkötarkastusjärjestelmät avainprosessien jälkeen yhdistettynä JND (Just Noticeable Difference) kvantitatiiviseen analyysiin, jotta Mura-virheet voidaan tunnistaa tarkasti; Suorita 100 % tarkastus välikappaleiden jakautumisesta ja soluvälin tasaisuudesta välttääksesi viallisten tuotteiden virtaamisen seuraavaan prosessiin.

● Päivitä materiaalin valvonta: Valitse erittäin puhtaita nestekidemateriaaleja ja korkealaatuisia kohdistuskalvoja, suodattimia, luo toimittajan materiaalin näytteenoton tarkastusmekanismit ja eliminoi raaka-ainevioista johtuvat eräongelmat.

(2) Toimitusketju: Pakkaus- ja kuljetussuojaus

Ulkomaankaupan kuljetusten pitkän matkan ominaisuuksien vuoksi ota käyttöön antistaattinen ja puristumista estävä puskuripakkaussuunnittelu, lisää kovia suojakerroksia moduulien ja pakkauslaatikoiden väliin ulkoisten vaikutusten välttämiseksi kuljetuksen aikana; valvoa pakkausympäristön lämpötilaa ja kosteutta (suositus 15-30 ℃, kosteus 40%-60%) kosteuden tunkeutumisen estämiseksi. Samanaikaisesti optimoi rakennesuunnittelu koko koneen kokoamisen aikana, jotta LCD-moduulin ja kotelon välille jää kohtuullinen Z-suuntainen rako välttäen paikallisia häiriöitä ja puristusta.

(3) Päätteen loppu: Sovellusopastus ja myynnin jälkeinen tuki

Tarjoa LCD-näytön käyttöä koskevia ohjeita ulkomaisille asiakkaille, selvennä ympäristöön sopeutumisvaatimuksia (vältä korkeita lämpötiloja ja kosteutta, pysy kaukana vahvoista sähköstaattisista lähteistä); Neuvo asiakkaita käyttämään pehmeitä työkaluja kokoonpanon aikana, jotta vältetään seulan suora suulakepuristus. Luo nopea myynnin jälkeinen reagointimekanismi, tarjoa teknistä analyysia sekä palautus- ja vaihtotukea tilauksille, joissa on Mura-ongelmia, ja kerää palautetta terminaalista tuotteen suunnittelun käänteiseksi optimoimiseksi.

Johtopäätös

OlemusLCD Muraon tarkkuusoptisten järjestelmien ja ulkoisten tekijöiden synergistisen vaikutuksen tulos. Sen ratkaisu ei perustu pelkästään teknologiseen päivitykseen, vaan myös koko ketjun laadunvalvonta-ajattelutavan luomiseen. Maailmanlaajuisten näyttömarkkinoiden kiristyvän kilpailun vuoksi Mura-vikojen määrän jatkuva vähentäminen prosessin optimoinnin, tarkan havaitsemisen ja koko syklin palvelujen avulla on näyttöyritysten keskeinen tapa parantaa ulkomaankaupan kilpailukykyä ja voittaa asiakkaiden luottamus. Jatkuvan teknologian iteroinnin myötä meillä on syytä uskoa, että LCD-tuotteiden näytön laatu jatkaa läpimurtoa ja tuo paremman visuaalisen kokemuksen maailmanlaajuisille käyttäjille.